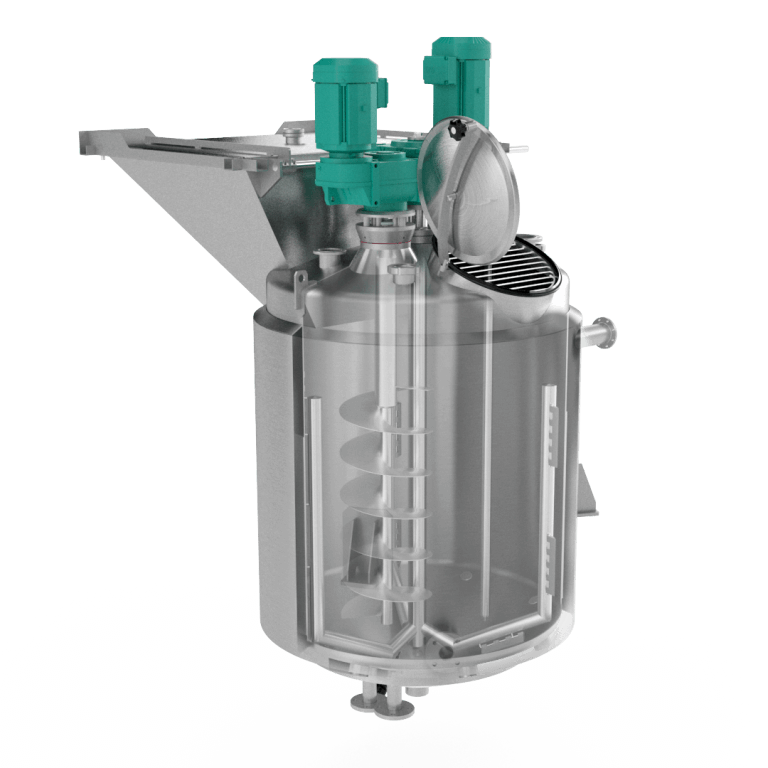

همزن(میکسر) مواد شیمیایی خورنده به منظور اختلاط مواد شیمیایی در مخازن فرایندی کاربرد دارد. جنس کلیه قطعات همزنهای ساخت شرکت فران اعم از شافت، پره و اتصالات با توجه به نوع سیال مقاوم در برابر خوردگی طراحی و ساخته می شود. پوشش(Coating) همزن نیز یکی از خدمات تخصصی شرکت فران برای افزایش مقاومت همزن در برابر خوردگی است.

فرایند اختلاط (Mixing process)

فرایند اختلاط (mixing) جزئی از یک واحد عملیاتی در مهندسی فرایند های صنعتی می باشد؛ این تجهیز شامل یک سیستم فیزیکی جهت همگن سازی مواد ورودی ناهمگن به آن است. به عنوان مثال پمپاژ آب در یک حوضچه آب جهت برقراری تعادل دمایی گونه ای از همگن سازی دمایی مواد اشاره دارد؛ برای دستیابی به چنین شرایط تعادلی در مقیاس صنعتی با چالش های متفاوتی رو به رو هستیم که یکی از راهکار های آن، بهره وری از سیستم های اختلاط صنعتی می باشد. شرایط عملیاتی و اجزای به کار رفته در هنگام اختلاط به عوامل متعددی بستگی دارد که یکی از آن ها حالت مواد مخلوط شونده (جامد، مایع، نیمه جامد) و مقدار امتزاج آن است. به همین علت ممکن است فرایند اختلاط با فرایند هم زدن (stirring) همراه باشد.

همزنهای (میکسر) صنعتی کاربردهای وسیعی در صنایع مختلف شیمیایی و فرایندی دارند. استفاده از میکسر عمدتاً برای اختلاط دو یا چند ماده شیمیایی جامد یا مایع در مخازن فرایندی یا مخازن شیمیایی متداول است. طراحی همزن مواد شیمیایی خورنده متناسب با نیازمندیهای فرایندی اعم از اندازه، نوع پره (Impaler)، سرعت چرخش و … با توجه به مشخصات سیال، اندازه مخزن و محدودیتهای مکانیکی، فرایندی و متالورژی انجام می شود.

اختلاط مایع-مایع

فرایند اختلاط مایعات یکی از پرکاربردترین فرایند های صنعت مهندسی بشمار می رود. اجزای تشکیل دهنده ترکیبات مایع که در فرایند اختلاط شرکت دارند تعیین کننده تجهیزات مورد استفاده جهت اختلاط آن ها می باشد.

- اختلاط تک فاز به علت فراگیری مایع، میل به بهره گیری از میکسر های با برش کم و جریان بالا دارد.

- اختلاط چند فاز جهت ایجاد قطرات مایع بسته به عدد رینولدز در رژیم های جریان آرام، درهم و یا انتقالی، به حالت کلی نیاز به بهره گیری از میکسر های با برش بالا و جریان کم دارند.

اختلاط انتقالی (transitional mixing) یا اختلاط آشفته (turbulent mixing) معمولا با استفاده از توربین و یا ایمپلر صورت می گیرد. و همچنین اختلاط آرام (laminar mixing) با بهره گیری از نوار مارپیچ (helical ribbon) و یا میکسر های لنگر شکل (anchor mixers) انجام می شود.

اختلاط تک فاز

در اغلب فرایند های مهندسی مایعات مورد استفاده در فرایندهای مختلف از قابلیت امتزاح و انحلال در یکدیگر برخوردار می باشد. اگر ویسکوزیته هر دو مایع نسبتا کم باشد، مومنتوم مایع اضافه شده گاهی به اندازهای زیاد است که میتواند توربولانس کافی را برای اختلاط ایجاد کند. اگر لازم باشد، برای تکمیل فرآیند اختلاط باید از یک تجهیزی برای هم زدن مخلوط استفاده کرد. اختلاط یک مایع ویسکوزتر برای رسیدن به اختلاط یکسان در زمان یکسان، نیاز به توان اختلاط بیشتری در واحد حجم دارد.

اختلاط چند فاز

مایعاتی که به راحتی قابلیت اختلاط و امتزاج در یک دیگر را دارا نیستند، نیازمند به بهره گیری از تجهیزات است که نسبت به اختلاط تک فاز متفاوت می باشد. به همین منظور از میکسر هایی با توانایی ایجاد برش بالا (HSD – high shear devices) جهت تشکیل قطرات ریز مایع به کار گرفته می شود.

اختلاط مایع-جامد

در حالت کلی جهت معلق کردن ترکیبات جامد درشت در جریان آزاد و یا جدا کردن لخته تشکیل شده از مواد جامد ریز از این دسته از اختلاط یاد می شود. به عنوان مثال برای حالت اول جهت مخلوط کردن شکر در آب و در حالت دوم اختلاط آرد در آب هر کدام شیوه اختلاط متفاوتی دارند بنابراین در مورد اول با حرکت توده ای سیال می توان ذرات را به حالت تعلیق مخلوط کرد و در حالت دوم با استفاده از میکسر و یا ایجاد میدان برشی بالا باید توده را بی ثبات و باعث از هم پاشیدن آن شوند.

تجهیزات صنعتی اختلاط

در مقیاس های بزرگ صنعتی یکی از مشکلاتی است که می توان به آن اشاره کرد دستیابی کامل به اختلاط می باشد؛ که برای رفع آن فعالیت های مهندسی بسیار زیادی در زمینه های طراحی و بهبود کیفیت اختلاط صورت گرفته شده است. در اسکیل صنعتی فرایند اختلاط به صورت بسته (batch) با اختلاط دینامیک (dynamic mixing)، درون خطی (inline) و یا با بهره گیری از میکسر های استاتیک (static mixers) انجام می شود. میکسر های متحرک با استفاده از توان موتور های الکتریکی در سرعت های استاندارد 1800 یا 1500 دور در دقیقه کار می کنند؛ که غالبا بسیار سریع تر از میزان مورد نیاز است؛ به همین علت از گیر بکس ها جهت کاهش سرعت و یا افزایش گشتاورد استفاده می شود. در بعضی از موارد با بهره گیری از میکسر های دارای چند شافت جهت حصول اختلاط کامل، مبنای طراحی تغییر پیدا می کند. بسته به نوع ترکیبات جهت اختلاط از ایمپلر های متنوعی استفاده می شود؛ به عنوان مثال از توربین راشتون جهت پخش کردن گاز ها در داخل مایعات بهره برداری شده است؛ اما برای پخش کردن مواد جامد ته نشین شده در مایع چندان کاربرد ندارد. توربین های جدیدتر از جمله توربین اسمیت و توربین باکر تا حد زیادی به جای توربین راشتون برای اختلاط گاز و مایع جایگزین شده اند.

همزن مکانیکی مواد شیمیایی

همزن های مکانیکی جهت اختلاط ترکیبات مایع با تعداد دور و زمان مشخص در صنایع مختلف مورد استفاده قرار می گیرد. این دسته از همزن ها بر اساس نوع پره ای که در آن به کار رفته است به سه دسته پره ملخی، پره پارویی و پره توربینی تقسیم می شوند. همزن پره ملخی با ایجاد جریان محوری مناسب برای مایعاتی با گرانروی کم بوده و اغلب برای معلق کردن ذرات جامد داخل سیال به کار برده می شود. در بین همزن های مکانیکی نوع پارویی آن ارزان ترین و ساده ترین مدل می باشد؛ و با به حرکت درآوردن سیال به شکل مماسی و شعاعی برای طیف وسیعی از گرانروی ها مناسب است. در مدل توربینی به خاطر شکل ساختاری پره، جریان های پر قدرتی ایجاده شده که به همین دلیل مناسب برای مایعاتی با گرانروی کم می باشد.

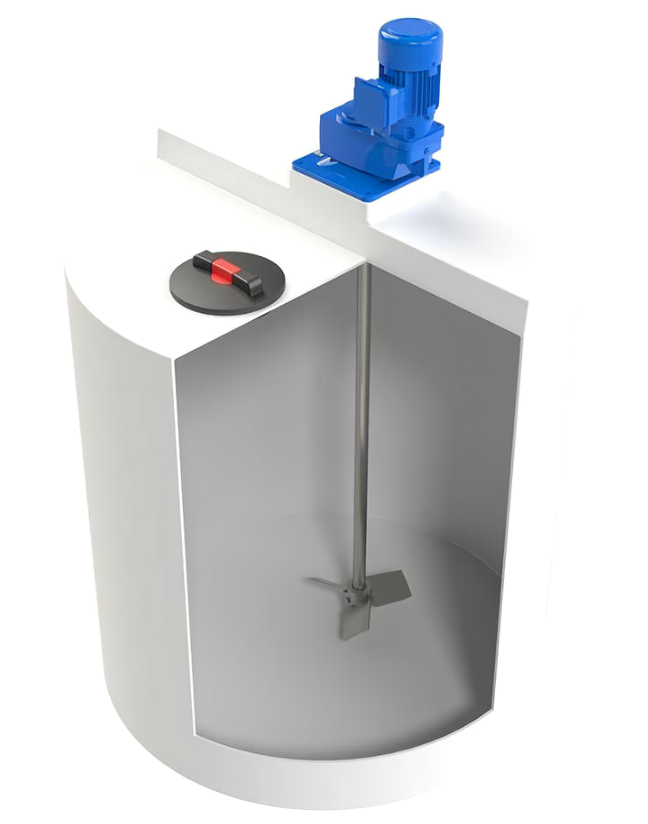

از مخازن همزن دار اغلب جهت اختلاط استفاده می شود. مخازن همزن دار معمولاً استوانه اي شکل هستند که بالاي آن با هوا می تواند ارتباط داشته باشد یا بسته باشد. در حالت کلی کف استوانه را به شکل محدب می سازند زیرا اگر کف گوشه داشته باشد باعث غیر ایده آل شدن جریان سیال و نواحی ساکن در ظرف می شود. ارتفاع مایع در مخزن را معمولاً معادل قطر مخزن در نظر می گیرند. انرژي لازم جهت به حرکت درآوردن پره توسط یک الکتروموتور تأمین می گردد. اگر انتقال حرارت داشته باشیم از ژاکت یا کویل حرارتی در مخزن استفاده می شود؛ و اگر بخواهیم سیال فرآیند را گرم کنیم معمولاْ از بخار در ژاکت یا کویل حرارتی استفاده می شود و اگر بخواهیم سیال فرآیند را سرد کنیم معمولاْ از آب کولینگ استفاده می شود. پره ها در مخازن همزن دار قادرند دو نوع کلی جریان یعنی شعاعی و محوري یا ترکیبی از این دو را بوجود آورند. در جریان شعاعی سیال پس از برخورد به پره در جهت شعاع حرکت می کند. اما در جریان محوري حرکت در جهت محور همزن خواهد بود.

مخلوط کننده پره ملخی

همزن ملخی همزنی پر سرعت با جریان محوري است که براي مایعات کم گرانرو بکار می رود. این همزن مانند یک پمپ سیال را از بالا مکش کرده و به پایین تانک هدایت می کند. این نوع اغلب براي معلق کردن ذرات جامد در داخل سیال کاربرد دارند و در محدوده وسیعی از سرعت می تواند کار کند. تیغه هاي ملخی مایع را به شدت می برند. همزن هاي ملخی به علت ایجاد جریان هاي پایدار، در مخازن بسیار بزرگ کارآرایی خوبی دارند. قیمت آنها نیز متعادل می باشد.

ویژگی هاي همزن های ملخی

در رنج سرعت وسیعی کاربرد دارند.

در سرعت های پایین به ندرت خراب می شوند.

براي مایعات با ویسکوزیته بالا اقتصادی نیستند.

قیمت آنها مناسب و توان مصرفی آنها اقتصادی است.

همزن هاي ملخی به علت ایجاد جریان هاي پایدار، در مخازن بسیار بزرگ کارآرایی خوبی دارند.

براي معلق کردن ذرات جامد در داخل سیال به کار می روند.

مخلوط کننده پره پارویی

به شکل مماسی و شعاعی سیال را به حرکت در می آورند و در جهت محور، حرکت ایجاد نمی کند مگراینکه موج گیر وجود داشته باشد. در طیف وسیعی از گرانروي ها مناسب است و به سادگی در عملیات خراب نمی شود. از لحاظ قیمت ارزان و ساخت آن ساده است. از معایب آن ظرفیت کم پمپاژ می باشد که علت آن حرکت محوري بسیار ضعیف می باشد در نتیجه نمی تواند کل سیال درون تانک را بهم زد. این نوع پره از یک محور و یک پره به شکل پارو تشکیل شده است. معمولا پره ها به صورت تیغه هاي 2 تایی یا 4 تایی هستند. سرعت این نوع همزنها کم تا متوسط می باشد. اگر تیغه همزن پارویی کاملاً عمود باشد جریان مماسی یا شعایی ایجاد می کند ولی اگر زاویه دار باشد جریان محوري ایجاد می کند. در ظرفهاي عمیق چند پارو روي یک محور نصب می شود. یکی از مهمترین کاربردهاي این نوع از همزنها، استفاده جهت انتقال حرارت می باشد.

همزن توربینی

همزن هاي توربینی در گستره وسیعی از گرانروی ها کارایی خوبی دارند. در مایعات کم گرانرو، پروانه های توربینی جریان هاي پرقدرتی تولید می کنند که در سرتاسر مخزن پایدار می ماند و تمام نقاط و قطعات ساکن مایع را از میان می برد. در نزدیکی پروانه ناحیه اي از جریان هاي تند، بسیار آشفته و به شدت برنده ایجاد می شود. جریان هاي اصلی شعاعی و مماسی اند؛ اگر قرار است که پروانه کارآمد باشد باید مولفه های مماسی ایجاد کننده گردابه و حرکت گردابی به کمک موج گیرها یا حلقه افشانه حذف شوند. این نوع پره بسیار متنوع می باشد. اگر تیغه هاي توربین قائم باشند تنها جریان شعایی خواهیم داشت و اگر شیب هم داشته باشند آنگاه جریان محوري و شعاعی بر حسب میزان شیب خواهیم داشت یعنی هرچه پره افقی تر باشد جریان محوری تر خواهد شد. سرعت این همزن زیاد، تیغه ها می توانند شیبدار یا مستقیم باشند (مانند همزن پارویی) . فرق این همزن با همزن پارویی در اندازه و سرعت آن می باشد. اندازه پره توربینی کمتر از پارویی می باشد، یعنی 0.3 الی 0.5 قطر ظرف و همچنین سرعت این همزن می تواند خیلی بیشتر از همزن پارویی باشد.

شرکت مهندسی فران خدمات طراحی، تأمین و ساخت میکسر های صنعتی، میکسرهای پکیج های تزریق مواد شیمیایی و همزن های آماده سازی مواد شیمیایی در مدل ها و برند های مختلف و به صورت طراحی کاملا مهندسی با به کارگیری نرم افزارهای تخصصی انجام می دهد.

همزن مواد شیمیایی خورنده

همزن(میکسر) دستگاهی است که برای اختلاط و هم گن سازی به کار برده می شود. در بسیاری از صنایع از جمله صنعت پتروشیمی، نفت، آب و فاضلاب از میکسرهای گوناگونی از قبیل آماده سازی کلر جامد و مایع، مخزن آماده سازی مواد منعقد کننده، مخازن هوادهی، مخازن متعادل ساز و غیره استفاده می شود. طراحی میکسر با توجه به نیازمندیهای فنی و با استفاده از نرم افزارهای تخصصی میکسر در شرکت فران انجام می شود.

طراحی همزن/میکسر( Design procedure)

طراحی همزنهای مواد شیمیایی با مشارکت دیسیپلین های مختلف فرایند، مکانیک و برق انجام میشود. مهندسان فرایند در شرکت فران با توجه به مشخصات فنی سیال، حجم مخزن و میزان اختلاط مناسب(Agitation Level) برای ماده شیمیایی، شبیه سازی میکسر را توسط نرم افزاریهای تخصصی انجام می دهند. در مرحله بعد مهندسین مکانیک نسبت به تهیه نقشه های مکانیکال میکسر و نصب اقدام می کنند. طراحی و انتخاب گیربکس و الکتروموتور مناسب با همکاری همزمان مهندسان مکانیک و برق انجام می شود. به طور خلاصه طراحی همزن مواد شیمیایی خورنده مثل کلر در شرکت فران به صورت زیر انجام می شود:

- طراحی گیربکس و الکتروموتور با استفاده از نرم افزارهای تخصصی طراحی میکسر و گیربکس

- انتخاب متریال شفت و ایمپلر میکسر متناسب با نوع سیال

- طراحی شفت و ایمپلر با استفاده از نرم افزارهای تحلیلی مانند ANSYS

- مشخص نمودن محل دقیق جانمایی میکسر

- مشخص نمودن نحوه قرارگیری میکسر

متریال همزن/میکسر( Mixer Material)

شفت و ایمپلر همزن با توجه نوع سیال انتخاب شده و می تواند یکی و یا ترکیبی از متریال های ذیل باشد:

- AISI 316/316L

- AISI 304

- PP

- PVDF

اطلاعات مورد نیاز جهت طراحی میکسرهای صنعتی

کارشناسان ما برای طراحی و ساخت همزمانهای مواد شیمیایی به اطلاعات زیر نیاز دارند:

- ابعاد و جنس مخزن

- نوع میکسینگ (جامد- جامد، سیال – جامد، سیال- سیال)

- مشخصات کامل سیال ( دانسیته، دما، فشار، ویسکوزیته)

- نحوه ترجیحی ساپورتینگ میکسر (Overhung or steady bearing)

- شدت میکسینگ ( High, Medium, Low)

مدارک طراحی شرکت فران و قابل ارائه به مشتری

- دیتاشیت کامل الکتروموتور و گیربکس ( Electro gearbox datasheet)

- خروجی نرم افزار تحلیل شفت و ایمپلر ( Impeller & shaft analysis)

- سرتیفیکیت الکتروموتور و گیربکس جهت نمایش اصالت کالا (Electro gearbox certificate of origin)

جهت خرید میکسر و سفارش همزن های مواد شیمیایی با کارشناسان فروش شرکت فران تماس حاصل فرمایید و یا از طریق ایمیل مندرج در سایت درخواست خود را ارسال نمایید.